株式会社 旭精器製作所

Message

明日必要なものをつくる

私たちの原点は、風防をはじめとするオートバイ部品製造。創業以来、国産にこだわり品質を追求してきました。中でも、白バイのサイドボックスは、この小さな町工場から生まれたと自負しております。二代目の社長が情熱を注ぎ込んだ試作品が、全国の警察で採用されるに至ったことは、今も変わらぬ誇りです。

70年の歴史は、決して平坦な道のりではありませんでした。それでも、私たちが今日まで事業を続けてこられたのは、お客様及び協力メーカーからの厚い信頼があったからに他なりません。その信頼のベースとなっているのは、先代から受け継ぐ「誠心誠意」の精神、お客様に嘘をつかず、正直に向き合うこと。これこそが、私たちの一番大切にしていることです。

私たちの理念は「明日必要なものをつくる」。オートバイ部品製造で培った技術を継承し、時代の変化を敏感に捉え、常に新しい価値を生み出したいと考えています。それは単にオートバイ部品に留まらず、様々な分野で社会に貢献できる可能性を秘めていると確信しています。

これからも、地域の皆様、そしてお客様と共に歩み、皆様の期待に応えられるよう、社員一同、精一杯努めてまいります。

株式会社 旭精器製作所

代表取締役社長 古屋晃男

Company profile

| 会社名 | 株式会社 旭精器製作所 |

|---|---|

| 所在地 | 本社: 〒121-0831東京都足立区舎人2丁目16番21号  地図を表示 地図を表示 |

川口工場: 〒334-0073埼玉県川口市赤井2丁目9番3号  地図を表示 地図を表示 |

| 設立 | 1955年(昭和30年)10月3日 |

| 代表者 | 代表取締役社長 古屋晃男 |

| 資本金 | 5000万円 |

| 従業員数 | 25名 |

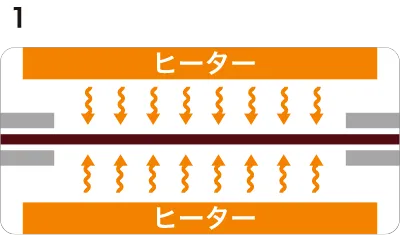

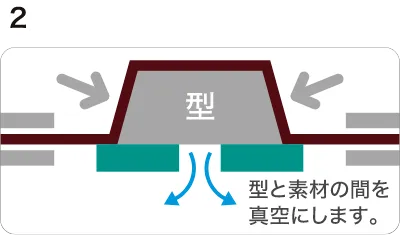

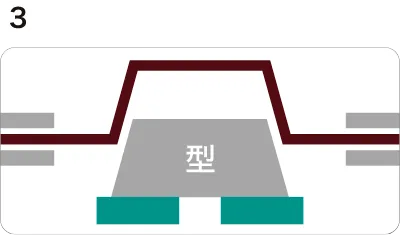

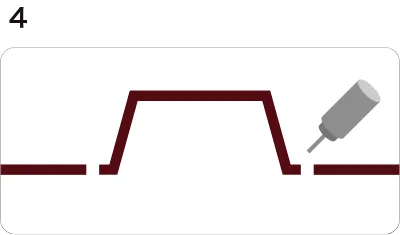

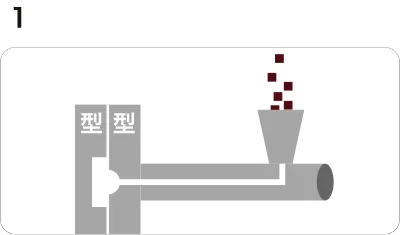

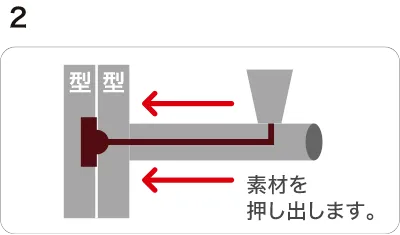

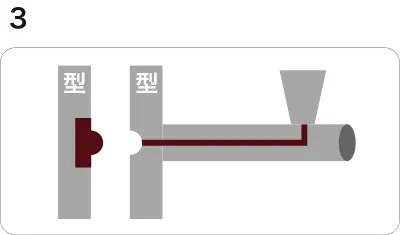

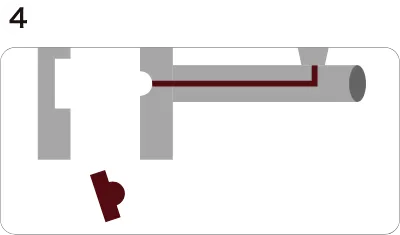

| 事業内容 | 2輪車用ウインドシールド(風防)、サイドボックス、アクセサリー等、合成樹脂加工一般、真空成形、圧空成形、射出成形、プレス成形、フリーブロー成形、NC3次元トリミング加工、金属プレス加工、金型、マスターモデル造形、一般ディスプレー、一般試作、看板 |

| 取引先 (五十音順) |

スズキ株式会社、本田技研工業株式会社、株式会社ホンダモーターサイクルジャパン、マスセット株式会社、ヤマハ発動機株式会社、ヤマハモーターエンジニアリング株式会社、株式会社ワイズギア |

| 代理店 | 岡田商事株式会社、株式会社東単、株式会社日本モーターパーツ、全国二輪用品卸商社 |

| 取次店 | 台湾:榮芳興業有限公司(EVERGLORY MOTORS CO.,LTD.) タイ:Webike (Thailand) Co., Ltd. |

沿革

| 昭和初期 | 初代社長 古屋恵章がセルロイド加工業を創業し、文房具類、日用品の製造販売を行う。 |

|---|---|

| 1945年-1954年(昭和20年代後期) | 二輪車用品の製造販売を開始。旭マークのレッグシールド、風防、ヘルメットの製造販売を行う。 |

| 1955年10月(昭和30年) | 業務の拡大に伴い法人組織とすべく株式会社旭精器製作所を設立。 |

| 1955年-1964年(昭和30年代後期) | 二輪車用品の専業メーカーとなり、風防、サイドバッグ、カウリング等を製造。 |

| 1970年3月(昭和45年) | 代表取締役社長に古屋剛司就任 |

| 1970年12月(昭和45年) | 官公庁が当社製品を採用。 |

| 1975年7月(昭和50年) | 現在地(足立区)に新社屋を建設。製造設備業の拡充を図る。 |

| 1989年7月(昭和64年) | 事業拡張の一環として川口工場を開設。NCトリミング機を導入し、真空圧空成形品部門を拡充。 |

| 1994年(平成6年) | 二輪車用集配キャリーボックスを郵便事業株式会社(当時:郵政省)へ納入開始。 |

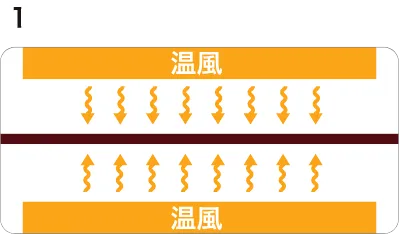

| 1996年6月(平成8年) | ポリカ・ガス熱風機加熱炉導入。 |

| 1997年4月(平成9年) | 代表取締役社長に古屋忠男就任 |

| 2000年(平成12年) | 「af」ブランドを積極的に展開。 |

| 2008年6月(平成20年) | 同時5軸制御NCルーターマシン導入。 |

| 2011年10月(平成23年) | CAD-CAMシステム導入。 |

| 2012年10月(平成24年) | ブランド名を「af」で統一。 |

| 2014年7月(平成26年) | 代表取締役社長に古屋晃男就任 |

| 2015年12月(平成27年) | 5軸NCルーター増設 |

| 2025年2月(令和7年) | 「バイク用スマートフォンホルダー取付け金具」意匠登録 |

| 2025年10月(令和7年) | 株式会社旭精器製作所創業70周年。 |

Technology

信頼され続ける製品は、確かな技術から。

旭精器製作所は、ブランドを運用するafのウインドシールドをはじめ、プラスチック製品を主に製造しています。創業から50年以上にわたって蓄積された技術によって、オリジナル製品を生み出し、グローバル企業にも製品を供給しています。当社の製品はすべて、国内で製造される国産品。さらに、生産合理化により短期納品、低価格を実現。当社は常に技術力を高めながら、お客様のニーズに応え、お客様の安全と快適のために進化し続けています。

◯ 最大1000×2800mmまで成形可能(加工実績サイズは800×2700mm)

◯ 印刷品の成形が可能(看板・カバー等)

◯ 試作品が比較的短納期で可能

◯ 均一な厚みをキープする加工が可能

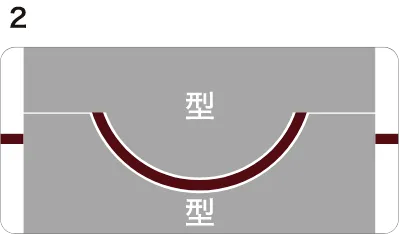

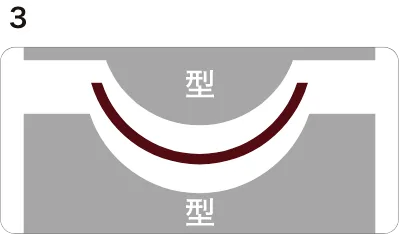

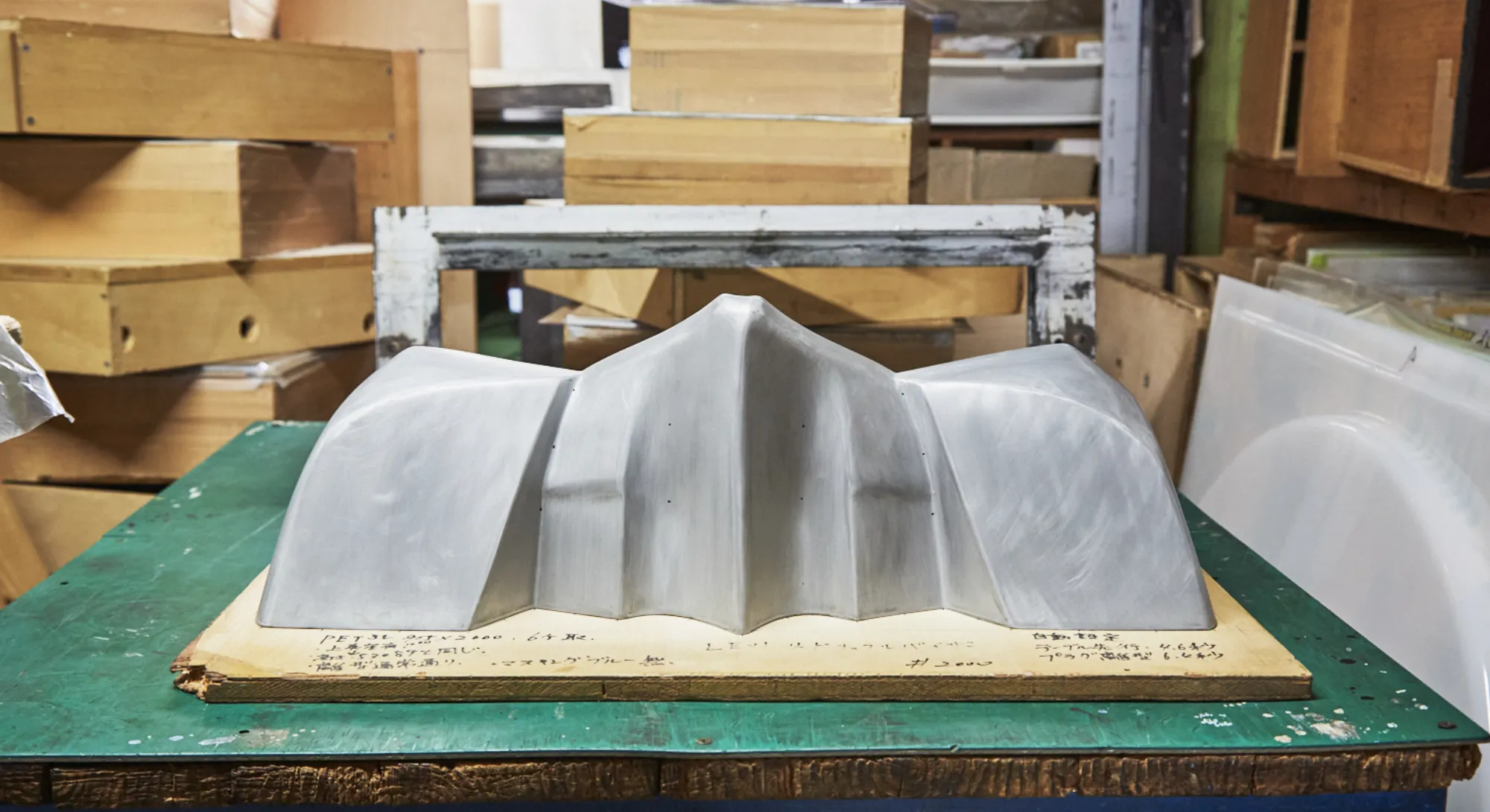

モデル・型製作

3D CADデータから真空・プレス成形型を製作します。

◯3 Dトリミングデータ作成可能

◯ 型製作→成形→3Dトリムまで、スピーディーに対応

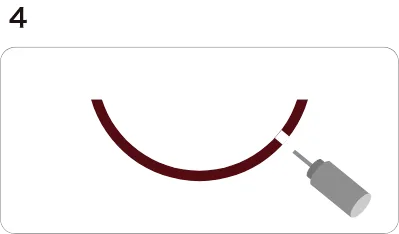

3次元NC加工

5軸加工機により、多様な3D製品のトリミングができます。

◯ 3D製品の有効寸法は1000×2000mmまで

◯ 2D製品の有効寸法は1300×2600mmまで